蝸輪蝸桿減速機齒形變化故障特征提取方法研究

摘要:為了診斷因蝸輪齒形變化引起的蝸輪蝸桿減速機故障,設計了一種減速機振動信號采集系統。同時,為了從振動信號中提取出故障信號的特征頻率,提出了經驗模態分解(EMD)與希爾伯特(Hilbert)變換相結合的方法。對正常和有故障兩種蝸輪進行的振動測試對比實驗結果表明,該方法所得結果與利用JD45+齒輪測量儀測量結果相同。證實了該方法診斷蝸輪蝸桿減速機由蝸輪齒形變化故障的有效性。

蝸輪蝸桿減速機具有傳動比大,輸出轉矩大的特點,被廣泛應用在各式機械的傳動系統中。由于工作環境差,減速機中蝸輪容易受到損害和出現故障,而蝸輪失效是誘發減速機故障的重要原因,其中齒形變化是導致蝸輪失效的一個重要因素。一旦減速機發生故障,將會導致意外事故,造成經濟損失,對于大型機械來說,停機維修損失更大。因此迫切需要研究一種有效診斷減速機蝸輪齒形變化故障的方法,實時監測減速機的工作狀況,及時發現問題,及時維修,降低

經濟損失。

近年來很多國內外學者都致力于齒輪及齒輪箱故障診斷技術的研究,將小波分析、經驗模態分解(EMD)、STFT(短時傅里葉變換)、希爾伯特(HilHilbert)變換等方法用于齒輪故障診斷,且都取得了不錯的結果。

EMD分解是一種新型的信號處理方法[1],非常適合用于非平穩信號的處理。一個非平穩信號經EMD分解后可以得到多個平穩本征模態函數(IMF),并且每個IMF分量都處在不同的頻域段。希爾伯特包絡是時域信號絕對值的包絡[2],它從信號中提取調制信號,分析調制函數的變化,對提取故障特征具有很大的優越性。當減速機出現蝸輪齒形變化故障時,不同頻域段的信號頻率分布會發生改變,因此可以運用Hilbert分析法提取振動信號的某個

IMF的減速機振動信號特征,就可以判斷減速機是否出現故障。本文中運用EMD和Hilbert變換相結合的方法,分析減速機的振動信號,提取振動信號的特征頻率,診斷減速機蝸輪齒形變化故障。

1 蝸輪齒形變化故障特征及分析方法

1.1蝸輪齒形變化故障特征

齒形變化是指蝸輪齒形嚴重偏離理想的齒廓線。蝸輪的失效形式中,凡是因蝸輪齒形變化造成的故障,從蝸輪故障診斷的角度出發,由于其振動信號特征基本相同,在蝸輪故障診斷中,統稱齒形變化故障。齒形變化可能是在使用中產生的,也可能是在制造或安裝過程中產生的。

減速機蝸輪出現齒形變化故障時[3],會產生以嚙合頻率為載波頻率,以蝸輪軸轉頻為調制頻率的嚙合頻率調制現象,由于齒形變化故障一般不產生大的沖擊振動,能量小,所以調制頻率的邊頻帶少。當齒形變化特別嚴重時,由于激振能量較大,激勵起蝸輪固有頻率,出現以蝸輪各階固有頻率為載波頻率,蝸輪所在軸轉頻為調制頻率的蝸輪共振頻率調制。

1.2經驗模態分解(EMD)原理

EMD方法假設任意一個信號都是由許多本征模態函數(IMF)組成[4-5],EMD算法的目的在于將性能不好的信號分解為一組性能較好的IMF,分解結果有若干IMF和一個殘余信號組成:其中任意一個IMF分量都必須滿足兩個條件:整個數據段內,極值點的個數必須相等或相差最多不能超過一個;在任何一點,由局部極大值點形成的包絡線和由局部極小值

點形成的包絡線的平均值為零。

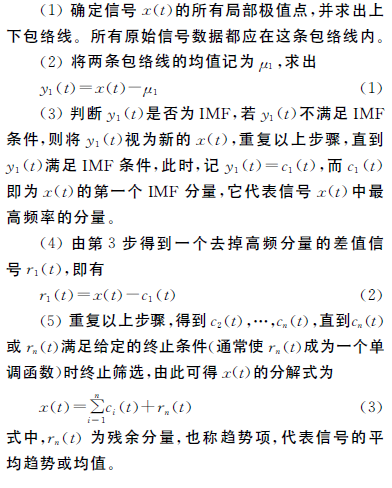

EMD的分解步驟如下:

1.3 希爾伯特(Hilbert)變換

Hilbert變換是信號分析和處理的重要工具。Hilbert變換器的單位抽樣為[6-8]

通過對EMD產生的IMF進行Hilbert變換,得到包含時間、頻率和幅值的Hilbert譜,同時也可以得到原始信號的解調普,通過解調譜就能夠判斷減速機的故障狀況。

2 減速機蝸輪齒形變化故障診斷

2.1 減速機振動測試系統

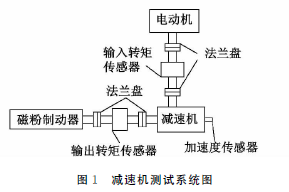

本文中測試的對象是兩個由杭州嘉城機械有限公司生產的蝸輪蝸桿減速機。為了對減速機進行振測試,搭建了圖1所示的蝸輪蝸桿減速機振動測試平臺。整個振動測試平臺由電動機、法蘭盤、輸入輸出轉矩傳感器、減速機、磁粉制動器以及微型計算機組成。

測試系統中電動機、輸入輸出轉矩傳感器、減速機和磁粉制動器之間通過法蘭盤鏈接,傳遞動力。當系統運轉時,電動機為整個系統提供傳動動力。輸入轉矩傳感器可以輸出減速機輸入端蝸桿軸的轉速、轉矩和功率。輸出轉矩傳感器可以輸出減速機輸出端蝸輪軸的轉速、轉矩和功率。減速機作為被測對象,被牢牢的固定在實驗臺上。壓電式加速度傳感器用來采集減速機的振動信號,為了更靈敏的感應減速機的振動,將其放置在減速機上靠近振動源蝸輪軸的位置。加速度傳感器的輸出端接到微型計算機的采集卡上,由微型計算機存儲減速機的實時振動信號,用

于后期的數據處理。磁粉制動器在系統中起到負載的作用。

調整并固定實驗臺上的電動機、輸入和輸出轉矩傳感器、減速機及磁粉制動器,保證兩個相連的軸處在一條直線上。因為要進行測試的減速機都是剛裝配好的,蝸輪與蝸桿配合需要磨合。所以在進行測試的時候,需要使減速機的轉動一段時間,等減速機各個零部件磨合充分后,再開始采集存儲振動信號。一般當減速機蝸輪軸處溫度穩定時,認為減速機磨合完

成,這個過程大概需要4個小時左右。如果減速機磨合不充分,其箱體振動是不穩定的,采集到的振動信號也就沒有參考價值。

在本實驗中,當減速機的溫度達到穩定狀態后,設定采集卡的采樣頻率為2 731Hz,采樣時間為6s,開始采集數據。兩個減速機都按以上方法采集數據。

2.2 振動信號分析

兩個蝸輪蝸桿減速機振動測試采集到的原始信號如圖2、圖3所示。從這兩個圖中看到原始振動信號非常復雜,包含很多噪聲,很難從圖中直接獲取關于減速機故障的有用信息。原始信號經EMD分解后的前4階IMF分量如圖4、圖5所示。EMD分解將原始振動信號分解為多個不同頻域段的本征模態函數IMF,經過分解之后,每個分量都比原始數據簡單很多。

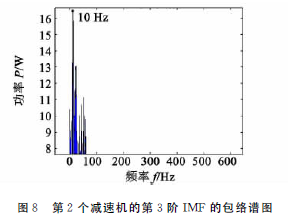

電動機輸入轉速理論值為1 440r/min,蝸輪軸轉頻理論值為f1=2.4Hz,嚙合頻率理論值為f0=72Hz。對IMF的第3階分量進行Hilbert變換包絡譜分析如圖6~圖8所示。從圖6中可以看到第一個減速機在嚙合頻率周圍出現幅值很小且很窄的邊

頻帶,并且從圖7中看到,在信號包絡譜圖中f=2.34Hz處出現峰值。這剛好符合蝸輪齒形變化故障特征:以嚙合頻率為載波頻率,以蝸輪所在軸的轉動頻率為調制頻率的調制現象,且調制邊頻帶較少、幅值較小。說明該蝸輪確實存在齒形變化故障。而圖8第2個減速機第3階分量包絡圖中出現峰值的頻率在10Hz,明顯不是蝸輪軸轉頻,與蝸輪齒形變化故障的特征不相符,可判斷此減速機并沒有出現齒形變化的故障。

2.3 蝸輪齒形變化參數測量

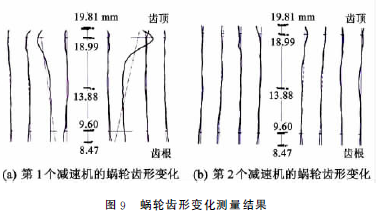

在減速機振動測試完成后對減速機的蝸輪進行達齒形變化參數測量,用到的儀器是哈爾濱精測量儀器有限公司生產的JD45+齒輪測量儀。兩個減速機中蝸輪的齒形變化測量結果如圖9所示。

該實驗測量了蝸輪4個齒左、右2個齒面的齒形變化,圖9中中間垂直直線表示從蝸輪的齒根端到齒頂端齒形的測量長度,其左側為蝸輪4個左齒面的測量結果,右側為蝸輪4個右齒面的測量結果。其中曲線代表齒面的測量值,直線代表測量值的中值線,蝸輪齒形變化越小,直線的傾斜角越小。

從圖9中可以看到第1個減速機蝸輪有1個齒的齒形變化非常大,而第2個減速機蝸輪的4個齒的齒形變化都很小。兩個減速機測量的最大齒形變化值與理論值的對比如表1所示。

表1中理論值為蝸輪精度為9級的齒形公差值,也是廠家加工蝸輪的標準值。從表1中看到,第2個蝸輪的齒形變化值與理論值相差很小,與振動測試的實驗結果相符,由第2個蝸輪組裝的減速機沒有齒形變化故障;第1個蝸輪的齒形變化值遠遠大于理論值,同樣與振動測試的實驗結果相符,由第1個蝸輪組裝的減速機有齒形變化故障。

通過與齒輪測量儀的測量結果的對比,證明了利用EMD和Hilbert變換相結合的方法可以有效的診斷出蝸輪蝸桿減速機的齒形變化故障。

3 結論

在分析了減速機齒形變化故障特征后,運用EMD分解對減速機振動信號進行分解處理,運用Hilbert變換分析法對故障信號進行解調處理,進而得到減速機齒形變化故障信號的特征頻率,并通過實驗證驗證,得到以下結論:

(1)基于EMD分析法和Hilbert變換分析法相結合的方法是一種診斷蝸輪蝸桿減速機齒形變化故障行之有效的方法。

(2)選取正確的IMF分量進行頻域分析是非常關鍵的,盲目的選取IMF分量會浪費大量時間,效率比較低。下一階段將研究一種自動選取正確IMF分

量的方法,提高診斷效率。