基于特征的蝸輪蝸桿CAPP

蝸輪蝸桿是機械中常用的傳動部件之一,而蝸輪蝸桿的制造過程比較復雜,其加工質量的好壞與工藝規程制定有很大關系。為了解決手工制定工藝規程的繁瑣和因加工質量帶來的影響,開發了蝸輪蝸桿的CAPP系統。該系統的零件信息輸入與計算機內部如何對產品或零件進行表達的問題,其實質就是如何組織和描述零件信息。為此需要確定合理的數據結構或零件模型來對零件信息進行描述。

1 零件信息的描述

基于目前我國企業的現狀,如將零件信息的輸入全部建立在信息模型或由CAD系統直接輸入,實現起來有一定的困難。因此,找一種適合我國國情的零件信息輸入方法,是實現已有零件CAPP的關鍵。本文提出了基于掃描技術的圖形輸入與識別,并在蝸輪蝸桿CAPP中進行了嘗試。

對零件而言,特征是零件某一部分形狀和屬性的信息集合,如孔、槽、臺和材料、精度等。它能方便地描述零件的幾何形狀,并能為加工、分析及其他工程應用提供必要和充分的信息,蝸桿零件的形狀特征見圖1。但是,表達底層的零件幾何定義信息(如點、線、面等)無法表達產品的非幾何信息(如工藝信息、裝配信息、精度信息、材料信息、功能信息等)。基于特征的特征單元就彌補了這一不足。特征單元是圖1 蝸桿零件的形狀特征一個封裝了特征的集合體。它可以包含若干個主特征、輔助特征、基準特征和過渡特征。根據實際資源狀況以及零件制造、檢測和調度的需要,特征單元包括的特征可由一個基本形狀特征構成,也可由整個零件的所有特征構成。一般情況下,視制造要求,一個零件由多個特征單元構成,記為:

零件特征=FU1+FU2+…+FUn=∑FUi

2 蝸輪蝸桿零件的形狀特征

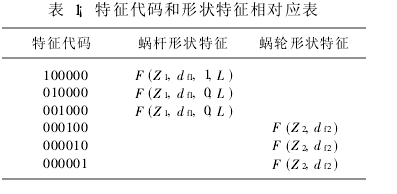

蝸桿的主要特征有蝸桿頭數(齒數z1)、蝸桿喉部螺旋升角V、蝸桿工作半角hm、蝸桿螺紋部分長度L、齒頂圓直徑df1等。蝸輪的主要特征有齒數z2、端面模數mt等。一般情況z1= 1~4,z2= 27~80。蝸輪與蝸桿在掃描識別后不管是參數還是象素,都有較大的區別,因此很容易將蝸輪蝸桿區分開來。蝸桿類的不同零件根據其主特征組成特征矩陣(表

示零件的設計信息)并加以區分。

F= [齒數 齒頂圓直徑 齒頂形狀 工作長度] (齒頂為圓柱形規定為1,齒頂為圓弧形為0)

同樣,蝸輪類的不同零件也可以區分:

F= [齒數 齒頂圓直徑]

蝸輪蝸桿零件可以用下面的特征代碼來表示:

這樣,蝸輪蝸桿零件的特征代碼和不同零件的特征矩陣有如下的對應關系,見表1。

3 蝸輪蝸桿檢索式CAPP實現

系統是根據零件的相似性原理,即相似零件有相似的工藝規程。一個新零件的工藝規程是通過檢索系統中已有的相似零件的工藝規程并加以自動篩選后編輯而成。首先將零件劃分成若干個相似零件組,根據已有的零件工藝文件,進行總結歸納,編制出相似零件組的標準工藝規程,并以文件形式儲存在數據庫中。當新零件設計工藝規程時,輸入零件代碼,由計算機檢索出此零件的標準工藝文件。可以對此工藝文件進行全屏幕編輯修改。在修改完成后,計算機把編制出的零件工藝規程存入相應的工藝文件庫中,以備今后調用或打印輸出。

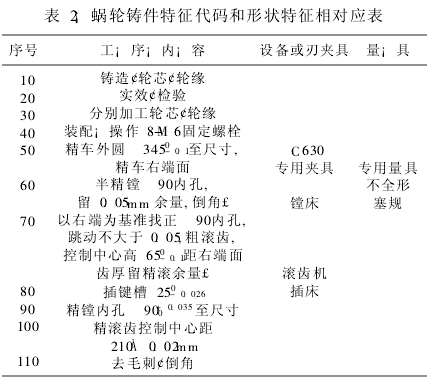

識別結果輸入后,首先和零件的特征代碼相比較:將式(1)或式(2)與網絡輸出的特征向量相比較,若1的位置對應相同,則認為零件屬于這一組,并且可以將蝸輪和蝸桿區分開,如果是同類型的零件,則進入下一個模塊。根據同類型零件不同的特征矩陣來判斷屬于那一種類型,并指向相應工藝文件數據庫,檢索出典型工藝。反之,則退出系統。彈出的工藝文件有2~3種,通過人機對話選取最優并加以修改,存入相應的數據庫當中。流程圖如圖2所示,選取最優的工藝文件見表2。

結 語

蝸輪蝸桿的CAPP系統方案完整,使用方便,針對工廠的生產需要,從實用角度出發而設計的。目前本系統所生成的工藝文件與原手工編制的文件比較,大大提高了零件工藝編制的速度,不僅符合生產要求,而且更規范化、標準化。