蝸輪蝸桿試驗臺疲勞測試及控制系統仿真

摘要:為了研究蝸輪蝸桿裝置的疲勞特性,設計了一套蝸輪蝸桿疲勞測試試驗臺,通過一系列試驗能準確測量出蝸輪蝸桿的疲勞壽

命;在此基礎上建立該控制系統數學模型,并對控制系統進行MATLAB仿真;實驗表明,其精度滿足要求,并且系統工作穩定可靠。

疲勞試驗機[1-2]是一種用于研究與檢測材料、零部件、各類產品的力學性能與可靠性的測試儀器。它可廣泛用于科學研究、能源交通、機械電子等各領域,是科研、生產部門必備的基本設備。試驗機在材料試驗、新型材料開發、產品設計、產品質量監督以及質量控制等方面都發揮著重要的作用。試驗機可分為如下幾類:金屬材料試驗機、非金屬材料試驗機、平衡機、無損檢測儀器、振動臺與沖擊臺、力與變形檢測儀器、摩擦磨損、潤滑與工藝試驗機、包裝件試驗機、大型結構試驗機及汽車專用測試設備等。疲勞試驗機屬于技術密集型的測試裝置,目前它已經涉及到機械、液壓、電子、材料、測量、自動控制等許多技術領域,并且還綜合了近代閉環伺服、數字顯示、機電一體化以及電子計算機等高新技術,被廣泛應用于新材料開發,結構設計和機械、船舶、航空、航天、人體力學性能研究等方面。

1 蝸輪蝸桿疲勞試驗臺構成及控制原理

1.1 蝸輪蝸桿控制系統組成

蝸輪蝸桿試驗臺結構原理圖如圖1所示。本試驗臺包括三部分:第一部分是與蝸桿連接的永磁同步電機1和傳感器1,其中電機1是速度控制模式,通過設定電機1的轉速來控制蝸輪蝸桿轉速,傳感器1是扭矩傳感器,用來測定蝸桿端的扭矩,其量程為±10Nm。第二部分是與蝸輪相連接的異步電機2和傳感器2,其中電機2是扭矩控制模式,它作為負載,可以提供200Nm以下的任意扭矩,傳感器2為扭矩傳感器,其量程為±200Nm;第三部分是支架,它是起到支撐固定馬達、傳感器和蝸輪蝸桿裝置的作用。

1.2 伺服電機速度和轉矩控制

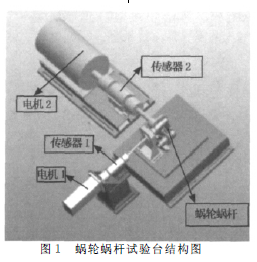

電機速度控制框圖如圖2所示,首先設定電機的運行速度,進入速度環中再經過系統濾波和PI控制器,經過PI計算后流入扭矩限幅模塊。用戶可以根據自己需要設定最大的電機扭矩值。當電機運行時,只要超過這個扭矩值,系統自動輸出最大限制扭矩值,再經過PWM 逆變變成三相電壓驅動電機。最后由編碼器檢測電機速度和位置值反饋進入速度設定,這是一個比較常見的閉環控制,保證了電機運行的高精度和穩定性。

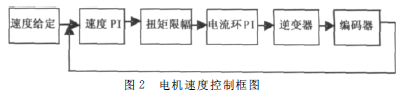

電機扭矩控制[3-5]框圖如圖3所示,首先在程序中標定扭矩值單位為Nm,再給定扭矩值作為扭矩環的輸入。此時電機運行,扭矩傳感器測量到實際的扭矩值,測量值和設定扭矩值進入PI控制器計算后給定到電機的速度環。進入速度環中再經過系統濾波和PI控制器,經過PI計算后流入扭矩限幅模塊,用戶可以根據自己需要設定最大的電機扭矩值,當電機運行時,只要超過這個扭矩值,系統自動只輸出最大限制扭矩值,再經過PWM 逆變變成三相電壓驅動電機,最后由編碼器檢測電機速度和位置值反饋進入速度環,同時在扭矩環中還加入了小電機的速度作為扭矩環的前饋補償,這樣既保證了電機速度的穩定也可以保證扭矩值的穩定。

通過系統中的這兩種控制方法,首先保證了位置電機的速度和位置穩定,同時也保證了扭矩電機的扭矩值的穩定性。

2 蝸輪蝸桿疲勞試驗臺疲勞設定及目標曲線輸入

本蝸輪蝸桿試驗臺測試[6]的疲勞是通過上位機設定疲勞次數,來檢測蝸輪蝸桿是否合格,而下位機通過設定疲勞曲線給定到伺服控制器中,速度電機運行位置曲線,扭矩電機運行扭矩曲線,兩電機配合運行。加載目標曲線如圖4所示。疲勞次數設定:虛擬軸啟動,位置軸執行同步功能,通過計算虛擬軸的位置,因為虛擬軸是以勻速而且同方向運行,所以設定目標曲線X 軸長度的N 倍,也就是電機運行周期數,如果N 次次數達到了就停機去使能,沒達到將會繼續運行,中途如果出現報警就及時復位,程序如下:

3 蝸輪蝸桿試驗臺建模及仿真

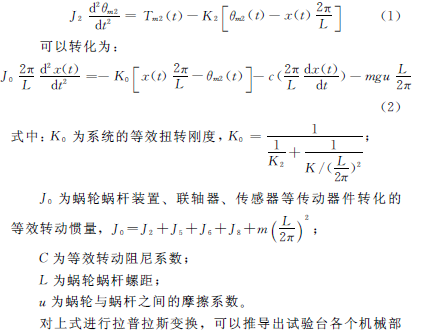

蝸輪蝸桿試驗臺矢量簡化圖如圖5所示。圖中電機1的輸出扭矩、轉角、轉動慣量和扭轉剛度分別為Tm2 、θm2 、J2 、K2;電機2的輸出扭矩、轉角、轉動慣量和扭轉剛度分別為Tm1 、θm1 、J1 、K1 ;聯軸器和傳感器的轉動慣量分別為J3 、J4 、J5 、J6 、J7 、J8 ;蝸輪蝸桿扭轉剛度、質量、阻尼系數、摩擦系數、螺距分別為K0、m、c、u、L。把系統的力向同步電機1軸轉化,可得到系統的力學方程式:

分傳遞函數,伺服系統電機輸出轉角F(S),輸出Y(S)是蝸輪蝸桿轉動位移。

結合蝸輪蝸桿電氣伺服系統傳遞函數,它們共同組成了蝸輪蝸桿試驗臺MATLAB 仿真模型的傳遞函數框圖如圖6所示。

各部分傳遞函數及參數計算:

1)PWM (Pulse Width Modulation脈寬調制)逆變器,通過對一系列脈沖的寬度進行調制,來等效的獲得所需要的波形(形狀和幅值),PWM 逆變器可以簡化成一階慣性環節,傳遞函數為:

![]()

其中:KPWM為其時間常數,TPWM為PWM 逆變器的放大系數。

參考西門子電機使用手冊可知:

![]()

電樞繞組電阻Ra1 =0.12Ω,電樞繞組電感La1 =0.0016H;電樞繞組電阻Ra2 =0.2 Ω,電樞繞組電感La2 =0.0022H。

2)電流反饋濾波,由于脈寬調制的輸出給反饋信號帶來高次諧波分量,系統振蕩系數增加,故需要增加濾波器,傳遞 函數一般可以表示為:

![]()

Ti為電流反饋濾波時間常數。

參考西門子電機手冊可知:電流環反饋濾波時間常數Ti=100μs,速度環濾波時間常數Tn =0.01s,電流檢測放大系數KP1 =1,速度檢測放大系數KP2 =1。

3)機械系統參數計算:

轉動慣量J02計算,轉動慣量

J2 =9.0×10-4kg·m2J1=1.1×10-3kg·m2

由于傳感器固定在臺面上,故J8 =0.8×10-6kg·m2,聯軸器3、4質量為0.2kg,直徑為6cm,蝸桿質量為0.2kg,螺距L=1cm,傳動軸總直徑為1.5cm,質量為0.3kg,所以系統蝸桿端總轉動慣量,對于空心圓柱體轉動慣量(齒輪、聯軸器、絲杠、軸)公式:

![]()

式中:M 為圓柱體質量,D1為圓柱體外徑,D2為圓柱體內徑。

電機2端轉動慣量計算,同理,由于傳感器固定在臺面上,故J7 =0.0004kg·m2,聯軸器1、2質量為1kg、2kg,直徑分別為12cm、15cm,蝸輪質量為1kg,直徑為17cm,傳動軸直徑為6cm,質量為0.8kg,所以系統蝸桿端總轉動慣量:

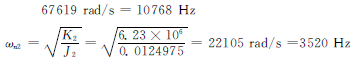

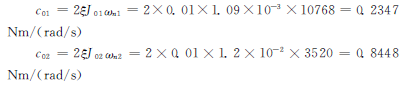

等效轉動阻尼系數c,關于阻尼問題,目前有多種不同的阻尼理論,和相應的表達式,但對于本裝置還是選擇滯后阻尼理論來表示,在此參考相關的資料,取系統的相對阻尼比為ξ=0.01,由此反求等效阻尼。

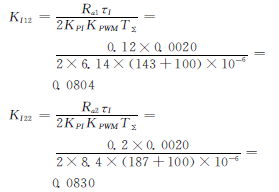

4)電流控制器參數計算:

電流檢測放大系數Kp11 =0.001,速度環濾波時間常數Tn =0.01s,速度檢測放大系數Kp12 =0.001。

系統積分時間常數:由于電機電氣時間常數比SPWM 時間常數,為了降低慣性環節對系統的影響,提高電流環的響應速度,取調節器時間常數等于電機電氣時間常數,即取:τI=Ts,得τI=Ts=0.0020s,那么:

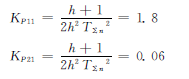

5)速度控制器參數計算:

在速度控制器中,考慮綜合動態跟隨性能,參考典型系統中頻寬度參數表,取中頻寬度h=4.3,那么速度環增益:

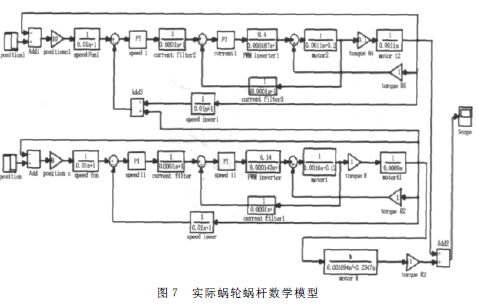

綜上所述:把上述計算數據代入圖6對應的參數中,就可以得到實際的蝸輪蝸桿數學模型如圖7所示。

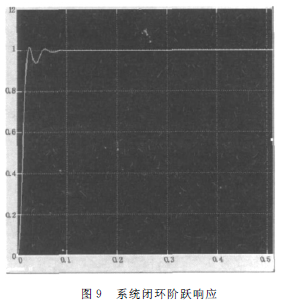

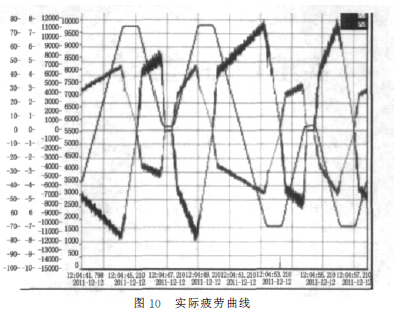

取仿真時間為1s,可得到控制系統閉環時域特性和頻域特性,如圖8、圖9所示,系統采集的實際疲勞曲線如圖10所示。

4 結論

分析頻域[9]如圖8所示,系統幅值裕度為Kg=30dB,相位裕度為r=85°,根據控制系統設計的準則,為了得到良好的控制性能,相位裕度應大于45°,系統就具有足夠的幅值穩定裕度,而幅值裕度應大于6dB。所以從頻域上分析系統穩定,而且滿足相應的相位裕度和幅值裕度要求。分析系統閉環階躍響應如圖9所示,可以看出系統在啟動到穩定狀態無明顯的振蕩,故系統是穩定的。再分析系統采集的實際疲勞曲線如圖10,與目標曲線圖4相比較,曲線一致,系統精度維持在允許的范圍。